Mẹo tối ưu hóa đường ống hút và xả cho bơm inline model ISG80-350A, IRG80-350A

1) Tối ưu đường ống hút để chống xâm thực (cavitation) và giảm tổn thất

Giữ ống hút ngắn, thẳng, cao độ ổn định; hạn chế tối đa co cút. Ưu tiên cút bán kính lớn (LR/R≥1.5D).

Bố trí tối thiểu 5–10D chiều dài ống thẳng trước cửa hút (D = đường kính ống) để dòng chảy ổn định.

Tốc độ trong ống hút: 1.0–1.5 m/s; nếu phải dài/ nhiều phụ kiện, tăng đường kính để hạ vận tốc.

Dùng côn lệch (eccentric reducer) đặt phẳng mặt trên – “flat on top” ngay trước bơm để tránh “túi khí”.

Tránh tạo điểm cao cục bộ trên ống hút; nếu bắt buộc, lắp van xả khí ở đỉnh.

Bố trí Y-strainer/lọc rác có diện tích lọc lớn, gắn đồng hồ chênh áp để biết lúc cần vệ sinh.

Không đặt van điều tiết trên đường hút; chỉ dùng van khóa để cô lập khi bảo trì.

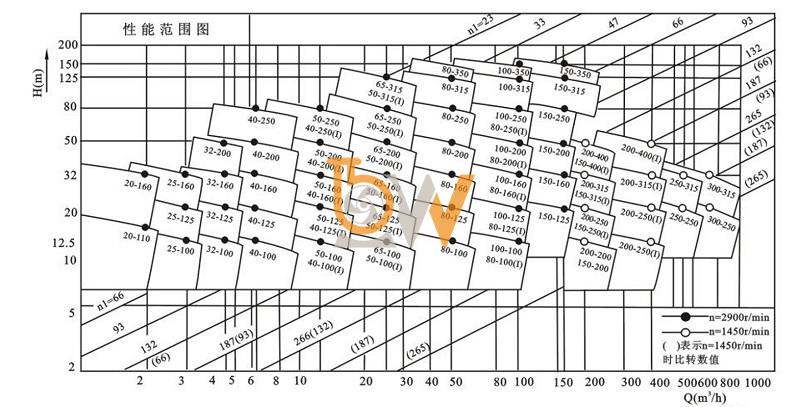

Kiểm tra NPSHa ≥ NPSHr + biên an toàn (≥1 m hoặc ≥20%); đặt bơm gần/ thấp hơn mực nước nguồn khi có thể.

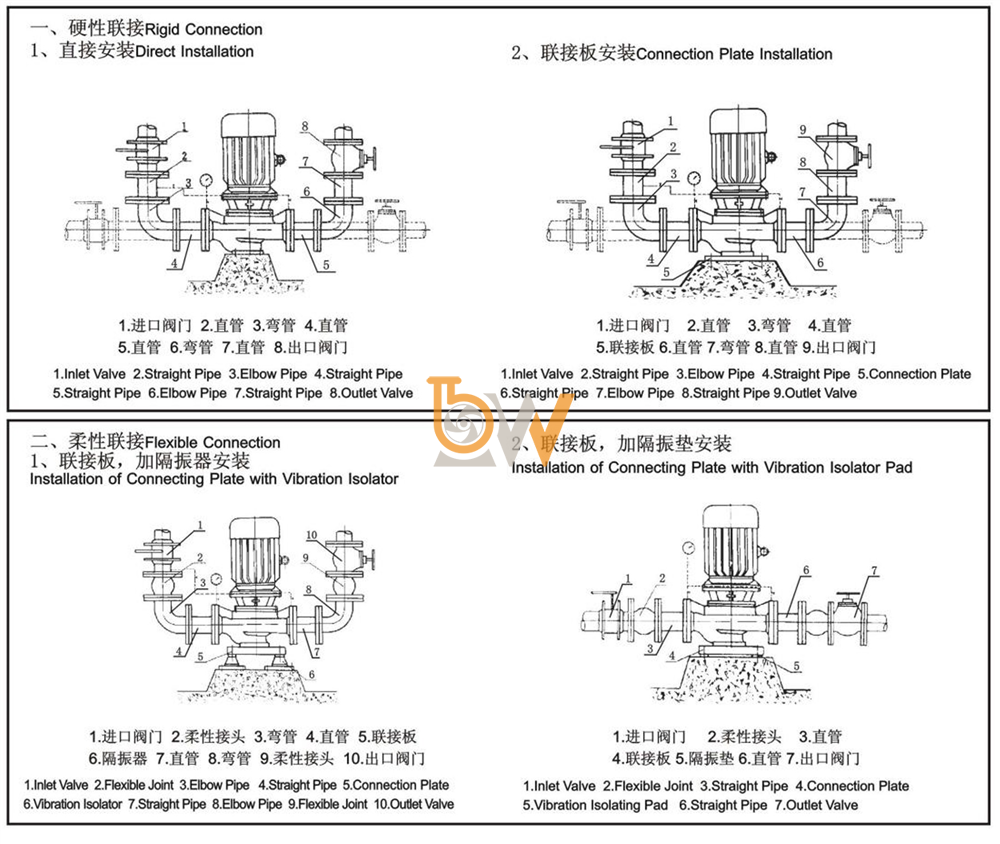

Lắp ống mềm chống rung ngắn tại đầu hút để triệt tiêu rung truyền sang đường ống, nhưng không dùng ống mềm để “bù sai lệch lắp đặt”.

2) Tối ưu đường ống xả để giữ áp ổn định và tiết kiệm năng lượng

Chọn đường kính để vận tốc 1.5–2.5 m/s; tuyến dài hoặc nhiều nhánh nên tăng đường kính để giảm tổn thất.

Thứ tự thiết bị ngay sau bơm: van một chiều (check) → van khóa/van cầu → thiết bị đo. Đặt điểm lấy áp trước và sau bơm để theo dõi ΔP.

Tránh co cút gấp ngay tại cửa xả; giữ ≥3–5D ống thẳng sau bơm trước khi vào phụ kiện.

Vị trí van điều tiết chính nên cách bơm một đoạn ống thẳng (≥5D) để giảm nhiễu dòng và tiếng ồn.

Dự phòng by-pass lưu lượng tối thiểu cho chế độ tải rất thấp, tránh vận hành “điểm đóng” gây gia nhiệt và rung.

Với tuyến dài/đóng mở nhanh: dùng bình tích áp, van an toàn, van đóng chậm, điều khiển VFD ramp-up/ramp-down để chống búa nước.

3) Bố trí manifold khi chạy nhiều bơm song song hoặc nối tiếp

Làm header hút/xả đối xứng, tránh bullhead tee; đảm bảo chiều dài từ từng bơm tới header xấp xỉ nhau để phân phối đều lưu lượng.

Header đủ lớn (thường ≥1.5–2 lần đường kính nhánh bơm) để giảm vận tốc và dao động áp.

Lắp van một chiều riêng cho từng bơm để ngăn hồi lưu giữa các bơm.

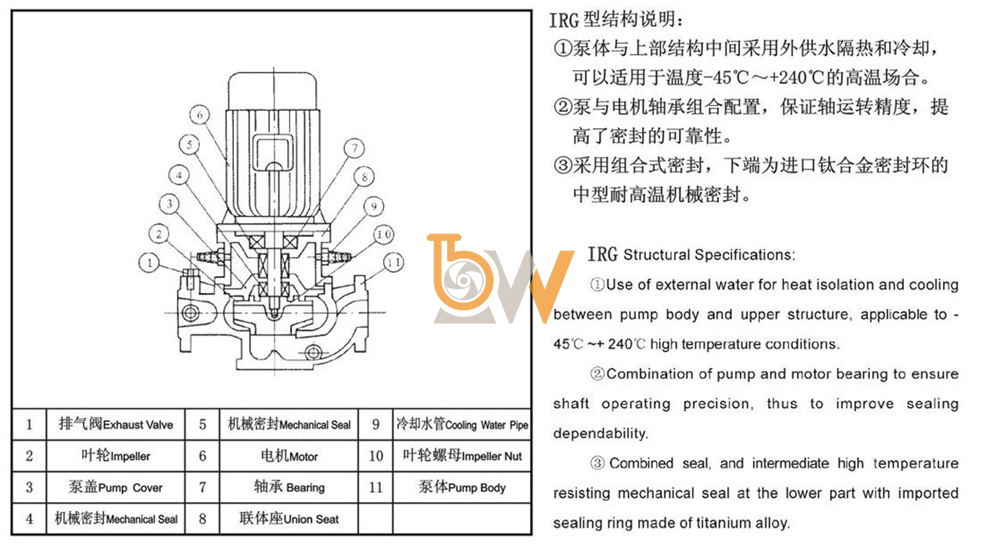

4) Khả năng giãn nở nhiệt và rung cho IRG80-350A (nước nóng)

Bố trí khớp giãn nở tại các đoạn thẳng dài; lắp gối đỡ trượt/định hướng để dẫn giãn nở về phía khớp.

Dùng gasket PTFE/graphite, bu lông mạ kẽm nhúng nóng/inox; kiểm soát mô-men siết khi nguội và sau chạy nóng.

Tách rung bằng ống mềm ở cả hút và xả, đặt đệm cao su dưới đế bơm đúng tải.

5) Chống khí và rác trong hệ thống

Ở các điểm cao trên cả hút và xả nên có van xả khí tự động/ thủ công.

Trước bơm luôn có lọc rác; quy định ΔP qua lọc ≤0.1–0.2 bar là ngưỡng vệ sinh.

Khi kế cận bồn/máng hở: đặt cửa hút dưới mực nước tối thiểu, có tấm chắn xoáy hoặc cọc chống tạo xoáy.

6) Hỗ trợ đo lường và bảo trì nhanh

Dự phòng cổng ren cho: áp suất (trước/sau bơm), nhiệt độ (đặc biệt với IRG), chênh áp qua lọc; thêm cửa xả đáy để súc rửa.

Tạo spool piece (đoạn ống tháo rời) gần bơm để thay phớt/cánh nhanh mà không cắt ống.

Gá đỡ ống độc lập, không treo tải lên cổ bơm; mọi khối lượng và lực nhiệt phải do hệ treo/đỡ chịu.

7) Vật liệu và ăn mòn đường ống

Nước sạch thường dùng thép carbon phủ epoxy; có muối/clo nhẹ dùng inox 304/316 ở đoạn gần bơm/cánh.

Cách điện mặt bích khi nối thép–inox–đồng để tránh pin điện hóa; che mưa, chống ngưng tụ ở phòng bơm ẩm.

8) Tham số “vàng” cần nhớ

Ống hút: vận tốc 1.0–1.5 m/s, thẳng 5–10D, côn lệch flat on top.

Ống xả: vận tốc 1.5–2.5 m/s, thẳng sau bơm ≥3–5D trước phụ kiện.

NPSH: NPSHa ≥ NPSHr + 1 m (hoặc ≥20%).

Lọc: ΔP vệ sinh ≤0.1–0.2 bar.

Đặt điểm làm việc gần BEP để giảm ồn/rung và tiết kiệm điện.

Kết luận

Tối ưu đường ống hút và xả cho ISG80-350A, IRG80-350A tập trung vào việc giữ dòng chảy thẳng và chậm ở phía hút, kiểm soát vận tốc và phụ kiện ở phía xả, bố trí manifold đối xứng, xử lý khí–rác triệt để, cho phép giãn nở nhiệt và tách rung. Kết hợp các “tham số vàng” trên với đo lường đầy đủ và chi tiết bảo trì, hệ sẽ đạt hiệu suất cao, áp ổn định, ồn–rung thấp và tuổi thọ dài.