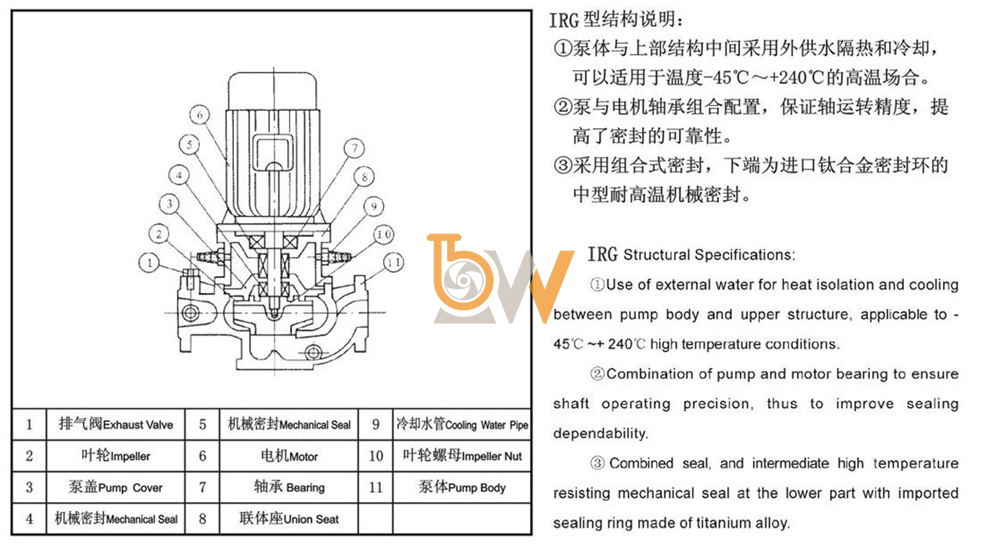

Động cơ là loại không đồng bộ ba pha, cung cấp mô-men xoắn để quay trục bơm. Động cơ được thiết kế đồng trục với bơm, giúp truyền động trực tiếp và giảm tổn thất cơ học. Động cơ đạt cấp bảo vệ IP55, cấp cách điện F, chịu được điều kiện làm việc công nghiệp.

Trục bơm được chế tạo từ thép hợp kim hoặc inox, có độ cứng và độ thẳng cao, giúp truyền mô-men xoắn từ động cơ đến cánh bơm. Trục đảm bảo sự đồng tâm giữa động cơ và cánh bơm, giảm rung động khi vận hành.

Cánh bơm thường làm từ gang cầu hoặc inox, thiết kế dạng cánh kín và được cân bằng động. Cánh bơm tạo lực ly tâm khi quay, giúp hút và đẩy chất lỏng trong hệ thống.

Buồng bơm là bộ phận bao quanh cánh bơm, được chế tạo từ gang đúc hoặc inox. Buồng bơm thu gom dòng chảy từ cánh bơm và dẫn ra đầu xả, đồng thời chuyển đổi động năng thành áp năng để tạo áp lực đẩy.

Phớt cơ khí lắp tại vị trí trục xuyên qua buồng bơm, gồm các mặt tiếp xúc bằng carbon, gốm hoặc silicon carbide. Phớt có nhiệm vụ ngăn chất lỏng rò rỉ ra ngoài, đảm bảo an toàn và kín khít cho hệ thống.

Ổ trục giúp đỡ trục bơm, giảm ma sát khi quay, đảm bảo trục vận hành trơn tru. Ổ trục được bôi trơn bằng mỡ hoặc dầu để kéo dài tuổi thọ.

Đế bơm bằng gang hoặc thép, chịu tải toàn bộ cụm bơm, giúp cố định bơm chắc chắn trên nền móng, hạn chế rung động lan truyền.

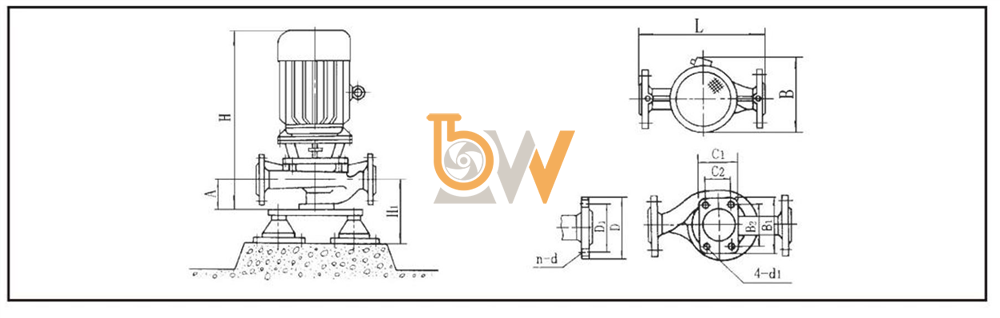

Đầu hút và đầu xả được thiết kế theo tiêu chuẩn DIN hoặc ISO, dễ dàng kết nối với hệ thống đường ống hiện hữu. Đầu hút dẫn chất lỏng vào buồng bơm, đầu xả đưa chất lỏng ra ngoài hệ thống.

![]()

Việc kiểm tra rò rỉ định kỳ trên bơm booster inline ISG50-160B và IRG50-160B giúp phát hiện sớm các sự cố về phớt làm kín, mặt bích, đường ống kết nối, từ đó ngăn ngừa hư hỏng lan rộng, tránh lãng phí lưu chất và bảo vệ an toàn hệ thống, thiết bị.

Phần trục xuyên qua buồng bơm, nơi bố trí phớt cơ khí, là vị trí dễ bị rò rỉ nhất do hao mòn mặt làm kín hoặc lò xo mất đàn hồi.

Quan sát trực tiếp hoặc dùng đèn pin soi quanh trục khi bơm đang chạy để phát hiện giọt nước rò rỉ.

Kiểm tra điểm kết nối giữa bơm và đường ống.

Quan sát có dấu hiệu nước rỉ, ẩm ướt quanh bulông, gioăng đệm hoặc mặt bích.

Nếu phát hiện, cần siết lại bulông đúng lực hoặc thay gioăng nếu gioăng bị hỏng.

Kiểm tra các vết nứt (nếu có) do ăn mòn, va đập, hoặc đúc lỗi (hiếm gặp).

Dùng khăn khô lau quanh thân bơm, sau đó kiểm tra xem có điểm nào thấm nước trở lại.

Chạy bơm và quan sát kỹ các điểm dễ rò rỉ trong 5–10 phút đầu khi áp lực ổn định.

Sử dụng giấy khô, khăn khô áp nhẹ vào vị trí nghi ngờ để kiểm tra dấu hiệu thấm nước.

Trong hệ thống PCCC hoặc hệ thống áp lực cao, có thể dùng đồng hồ đo áp để so sánh áp suất đầu ra, phát hiện sụt áp bất thường do rò rỉ.

Nếu rò rỉ tại phớt: cần dừng bơm và kiểm tra phớt cơ khí, thay thế nếu mặt làm kín mòn, nứt, vỡ hoặc lò xo mất đàn hồi.

Nếu rò rỉ tại mặt bích: siết lại bulông, thay gioăng nếu gioăng đệm hư hỏng, lão hóa.

Nếu rò rỉ thân bơm: cần đánh giá nguyên nhân (nứt, lỗ mọt), khắc phục bằng hàn, phủ epoxy hoặc thay thế thân bơm nếu hỏng nặng.

Ngắt điện hoặc đảm bảo an toàn điện trước khi tiếp xúc gần khu vực bơm.

Không vận hành bơm lâu khi đã phát hiện rò rỉ vì sẽ gây hư hỏng nặng hơn (cháy phớt, mòn trục, hỏng bạc đạn).

Thực hiện kiểm tra rò rỉ định kỳ theo lịch trình bảo trì (ít nhất 1 lần/tháng với hệ thống hoạt động liên tục).